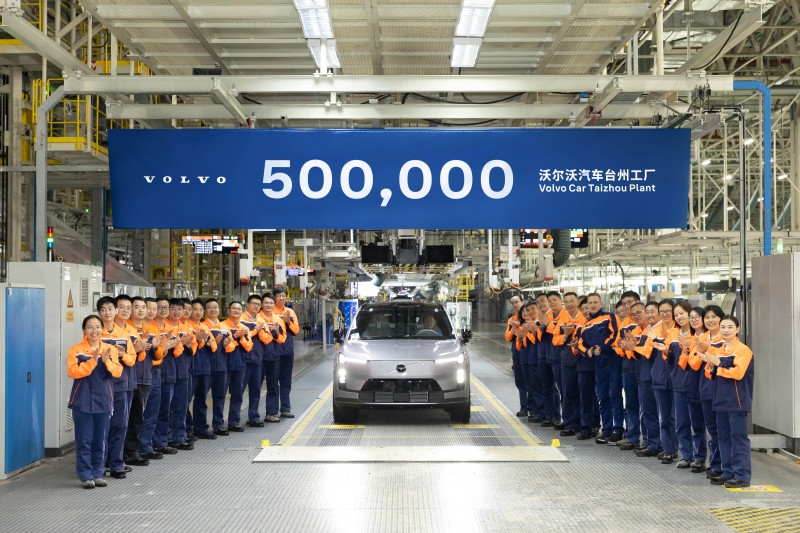

當下車市拼“質”不拼“價”,沃爾沃質量為何贏得用戶信任?近日,隨著一輛全新沃爾沃XC70緩緩駛下臺州工廠生產線,沃爾沃汽車迎來了又一重要里程碑——第50萬輛整車正式下線。這不僅見證了臺州工廠制造體系的成熟與壯大,也再次彰顯了沃爾沃質量的全球水準,以及“中國制造,全球品質”的堅定承諾。

智造標桿,踐行全球統一生產標準

作為沃爾沃汽車全球生產制造體系的重要一環,臺州工廠深度踐行“安全、個性化、可持續”的理念,以全球統一的VCMS生產制造系統為基石,構建集智能制造、綠色生產、品質管控與創新研發于一體的現代化標桿工廠,并已成為沃爾沃汽車全球新能源戰略落地的關鍵支點,為品牌在電氣化、智能化時代的全球發展提供堅實支撐。

在智能制造方面,臺州工廠的沖壓車間產線自動化率達100%,焊裝車間配備442臺機器人,涂裝車間自動化率也達到96%,總裝車間100%采用電動擰緊工具,所有關鍵螺栓的擰緊信息終生可追溯,構建了一個真正的全球化智能制造體系。

在質量管控上,臺州工廠從前端采購到整車裝配,始終嚴格執行7層次質檢體系,通過超聲波焊點檢測、撕裂試驗、藍光檢測等先進手段,全流程把控產品品質。特別是焊裝車間采用的自適應焊接系統,能夠根據板材厚度實時調整參數,確保每一個焊點都符合全球統一品質標準。

在可持續發展領域,臺州工廠不僅在2021年實現100%電能碳中和,更在2024年達成氣候零負荷運營目標。此外,還率先實現了車用鋁合金材料和鋼材的無降級回收,并通過廢棄物零填埋三星認證,成為浙江省首個獲此認證的整車制造企業。

正是在這些先進技術和嚴苛標準的共同驅動下,臺州工廠不僅為汽車行業的智能化轉型樹立了典范,更在可持續發展上為整個行業樹立了新的標桿。

精湛工藝,沃爾沃質量淬煉全新XC70

作為臺州工廠第50萬輛下線整車,也是SMA超級混動架構首發車型,全新XC70承載了沃爾沃質量的集大成。其制造工藝從沖壓到總裝,每一道工序都嚴格執行全球統一標準。

從沖壓車間的精準成型到焊裝車間的精密焊接,從涂裝車間的漆面噴涂到總裝車間的智能合裝,全新XC70在臺州工廠歷經了多個核心生產環節的淬煉。

在沖壓車間,為了保證全新XC70的沖壓品質,沃爾沃汽車對沖壓成型件有著嚴苛的要求。所有鋼板原料從進廠開始就要接受100%來料開包檢查,從源頭上杜絕瑕疵。沖壓完成后,每一件成型件都會經過100%目視化檢測,確保表面無任何可見缺陷。同時,針對每個生產批次的沖壓件,還會進行抽樣亮油檢測和藍光掃描檢測,從而全方位確保成型件的卓越品質。

在焊裝車間,多種連接技術應用于車身焊接,包括業內先進的激光焊、自沖鉚焊和阿普拉斯焊等工藝。全新XC70的側圍與流水槽上部搭接處運用了獨特的阿普拉斯焊工藝。該工藝通過高電流脈沖在極短時間內完成焊接,相較于傳統點焊,其熱影響范圍更小,有效減少了板材變形風險,保持了材料的原有性能,同時大幅降低了壓痕可見度,顯著提升了產品表面的外觀質量。

為了確保焊接精度,車間內9臺視覺測量機器人與6臺懸臂三坐標協同作業,對全新XC70的白車身上多達6160個測點進行監控,為車身結構的精準與堅固提供了數字化保障。

完成焊接的全新XC70白車身將會進入涂裝車間。為確保漆面品質達標,車身首先會經過16道防腐密封工序,對車身進行全方位的密封涂膠,并采用先進的3C2B(三次涂層,兩次烘烤)噴涂工藝,在滿足嚴苛漆面性能的同時,保證了良好的外觀品質。

為嚴守涂裝品質,涂裝車間還對涂層附著力、整車水密性、漆膜厚度和顏色外觀等關鍵品質目標,每日進行標準化的測量與監控,確保每一輛全新XC70的漆面都達到全球統一的高標準。

進入總裝車間,全新XC70在車身與底盤的合裝工位,采用了行業領先的“一體式自動合裝”工藝。底盤上49顆不同規格的螺栓被同步一次性100%自動化擰緊,確保了每一個螺絲受力均勻,最大限度地減少了車身的裝配應力,從而有效提升了全新XC70駕駛的穩定性。得益于臺州工廠一系列先進制造工藝,沃爾沃汽車將對品質的嚴苛標準轉化為用戶可感知的每一個細節,最終成就了全新XC70始終如一的卓越品質。

沃爾沃質量,引領智能與可持續新趨勢站在第50萬輛整車下線的新起點上,沃爾沃汽車臺州工廠以實際行動詮釋“以人為本”的品牌核心。在電氣化與智能化加速發展的時代,沃爾沃持續以高標準制造、綠色生產體系及精細工藝,為全球用戶交付高品質豪華汽車。

在品質為王的當下,沃爾沃選擇讓“安全”“健康”“可持續”成為品牌底色——從制造到體驗,從工廠到全球用戶,沃爾沃質量讓世界再次看見“中國制造”的力量與